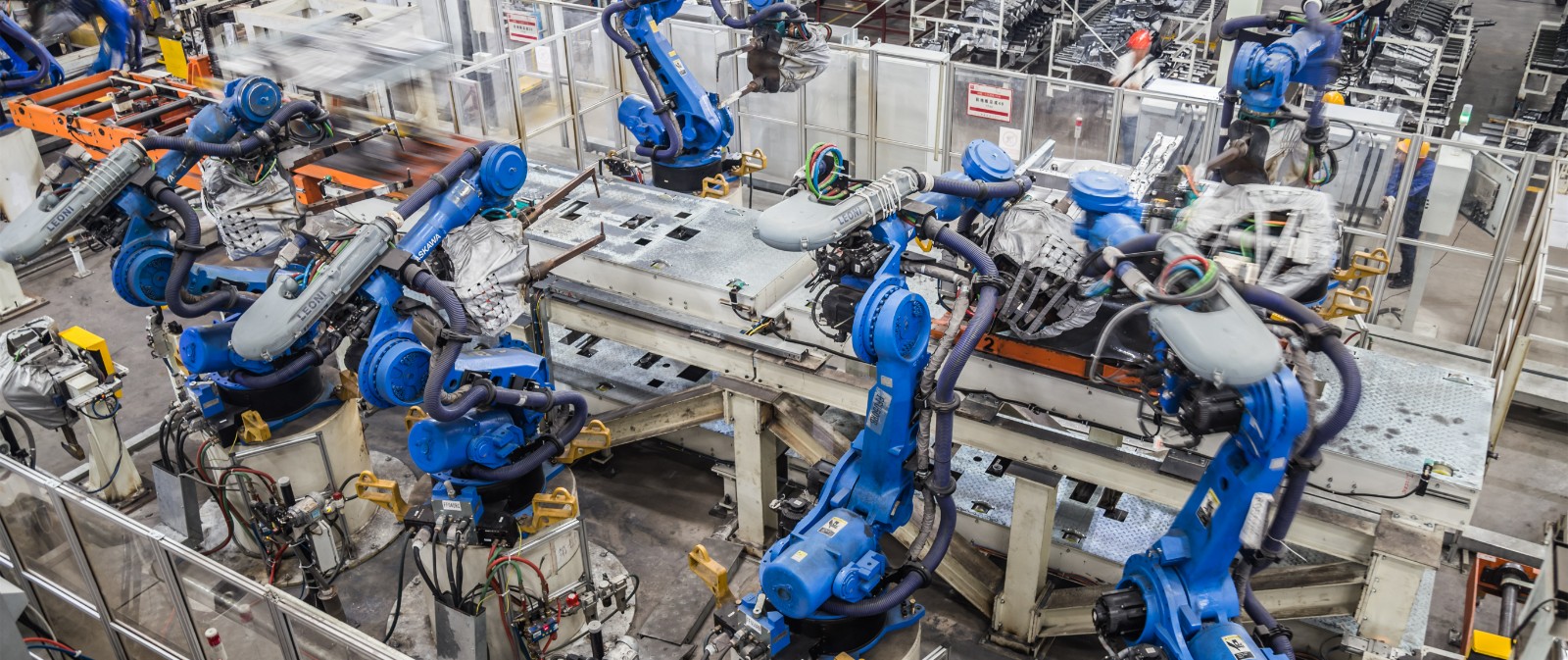

资源能力建模,是APS和MES系统得运作的基础,也是决定相关软件实施项目能否成功,实施效果是否理想的关键。科学全面的建模是HCM产品得以被国内外300+制造企业高度认可的核心能力。

本期文章主要谈一下MES系统的资源能力模型建设,遵循ISA-95标准,MES模型按照功能分“4+9”模型,其中包含资源与能力两大对象模型,下文就从就资源模型出发,结合一些具体案例谈一下汉得智能制造板块在资源能力模型建设方面的经验。

汉得智能制造解决方案,从围绕制造企业业务运营提供全过程精细化的成本透明能力,进一步升级到帮助制造企业提升精确到每一个订单事前和事中的成本控制能力,为企业的发展提供日常经营活动的安全阀,帮助企业在规模快速发展的同时,仍然保持企业运营管理的健康和安全。

本期文章,我们将从物流执行层面继续为大家展开汉得智能制造团队对透明化的理解和实践。

安全、低碳、个性、普惠,是汉得智能制造愿景的四座基石,本季【智造美好生活专栏】旨在针对“安全”进行全方位的解读。

数字化的新时代,数据、信息正成为越来越重要的生产要素之一,紧密的业务链与信息流愈发成为常态,信息安全已成为生产经营的必要保障。没有信息安全,就没有企业的数字化业务安全,就没有企业的业务安全。外防内稳,汉得信息愿协力夯实企业数字化信息安全新环境,与企业共创安全、普惠、个性、低碳的美好生活。

HCM将始终保持开放的态度,调整自身,迎接未来,助力智造美好生活!

中国制造做强,要靠自己;中国企业“智造”美好生活,更要靠自己!

“从10多年前的ERP应用开始,到现在数字化工厂建设,志邦家居在数字化转型方面在行业中一直是引领者和践行者,而这一路也离不开汉得信息的陪伴和支持。”